Ricerca del prodotto

Lingua

Menu di uscita

Sterilizzatore a vapore sottovuoto: flusso di lavoro di precisione, convalida e manutenzione

Postato da Amministratore | 05 Sep

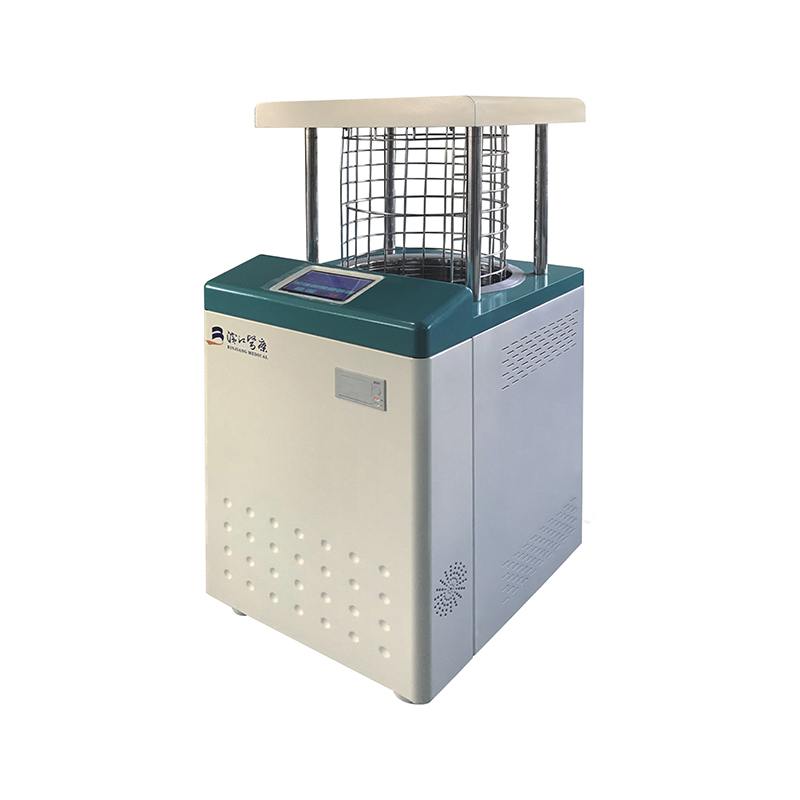

Nozioni fondamentali sullo sterilizzatore a vapore sottovuoto: come la precisione garantisce la sterilità

Sterilizzatori a vapore sottovuoto (pre-vuoto/autoclavi) raggiungono una sterilità affidabile rimuovendo l'aria prima dell'esposizione al vapore, garantendo che il vapore saturo penetri nei carichi complessi. La precisione deriva da parametri strettamente controllati (rimozione dell'aria, temperatura, pressione, tempo di esposizione e asciugatura) verificati attraverso il monitoraggio di routine e la convalida documentata. Di seguito è riportata una guida pratica e incentrata sulle operazioni per la selezione, l'utilizzo e la manutenzione di questi sistemi per garantire una sterilità costante.

Principio fondamentale: la rimozione dell'aria consente il contatto con il vapore saturo

Il vapore sterilizza efficacemente solo quando si condensa sulla superficie di carico. L'eventuale aria residua isola e impedisce un trasferimento uniforme del calore. Gli impulsi di pre-vuoto fanno evacuare l'aria, quindi il vapore riempie la camera in modo che ogni superficie raggiunga la temperatura target (comunemente 121–134°C). Il controllo preciso della profondità del vuoto, della qualità del vapore e del tempo di esposizione è alla base della prevedibile uccisione microbica (ad esempio, riduzione di 12 log delle spore di Geobacillus stearothermophilus in condizioni convalidate).

Architettura del ciclo: dalla rimozione dell'aria all'essiccazione

Un ciclo ben progettato bilancia la letalità termica con l’integrità del materiale. Comprendere ciascuna fase aiuta gli operatori a diagnosticare i problemi e a ottimizzare le prestazioni.

Fasi tipiche del ciclo pre-vuoto

- Rimozione dell'aria (impulsi di vuoto): Impulsi multipli di immissione di vuoto e vapore eliminano l'aria dalla camera e dal carico, mirando a un livello di vuoto impostato (ad esempio, <60 mbar assoluto) e verificato mediante test Bowie-Dick/dart.

- Riscaldamento: Il vapore satura la camera; la temperatura sale al setpoint (121–134°C). L'uniformità dipende dalla qualità del vapore, dal drenaggio della camera e dal corretto posizionamento delle termocoppie durante la qualificazione.

- Esposizione: Mantenimento alla temperatura impostata per il tempo convalidato (ad esempio, 3–18 minuti a seconda del tipo di carico). La letalità è quantificata come F 0 (minuti a 121°C), integrati dai dati di temperatura per garantire il target F 0 viene raggiunto o superato.

- Asciugatura (post-vuoto): Il vuoto aspira l'umidità residua; il riscaldamento della giacca previene la formazione di condensa. Una corretta asciugatura evita pacchi umidi, che compromettono il mantenimento della sterilità.

Setpoint ciclo comuni

| Tipo di ciclo | Temperatura | Tempo di esposizione | Uso tipico |

| Norma | 121°C | 15-30 minuti (f 0 ≥ 12) | Strumenti generali, tessili |

| Rapido | 134°C | 3–7 minuti | Strumenti non imballati o metallici |

| Carico poroso | 121–134°C | Convalidato per carico | Tessili, imballaggi, filtri |

Preparazione e configurazione del caricamento: portare Steam nei posti giusti

La sterilità dipende dal fatto che il vapore raggiunga tutte le superfici critiche. Una preparazione e una disposizione accurate prevengono sacche d'aria e ritenzione di umidità.

Migliori pratiche per il caricamento

- Pulire, sciacquare e asciugare gli strumenti prima del confezionamento per evitare la formazione di sporco e la diluizione del vapore.

- Utilizzare imballaggi convalidati (involucri, buste) con permeabilità approvata; evitare la doppia busta che impedisce il flusso del vapore.

- Disporre i set per mantenere i lumi aperti; orientare con le estremità aperte verso il basso o in orizzontale per facilitare il drenaggio della condensa.

- Vassoi spaziali per consentire la circolazione: non sovraimballare; lasciare spazi tra i pacchi e le pareti della camera.

- Utilizzare gli strati assorbenti con giudizio; i tessuti eccessivi rallentano l'asciugatura e aumentano il rischio di imballaggio bagnato.

Gestione di dispositivi luminosi e complessi

I lumi stretti e gli strumenti incernierati sono problematici a causa dell'intrappolamento dell'aria e della ritenzione di condensa. Precondizionare i carichi con impulsi di vuoto estesi, posizionare i lumi su rack dedicati e convalidare con indicatori biologici posizionati nelle posizioni peggiori (punti più lontani e più freddi). Laddove le istruzioni del produttore specificano i parametri del vapore, allineano i punti di impostazione del ciclo e i tempi di asciugatura e documentano la logica.

Convalida e monitoraggio di routine: dimostrazione e mantenimento delle prestazioni

La convalida stabilisce che un ciclo fornisce costantemente la letalità prevista per carichi definiti. Il monitoraggio fornisce la garanzia continua che ogni esecuzione soddisfi le specifiche.

Elementi fondamentali di convalida

- IQ/OQ/PQ: Installare e utilizzare secondo le specifiche; qualificazione delle prestazioni con termocoppie e indicatori biologici nei carichi peggiori.

- Mappatura termica: Posizionare i sensori agli angoli, al centro, negli scarichi e all'interno di pacchetti rappresentativi per verificare l'uniformità e i punti freddi.

- F 0 Calcolo: Integrare i dati tempo-temperatura per dimostrare la letalità cumulativa richiesta, compresi i contributi di come-up e cool-down.

- Test Bowie-Dick: Controllo giornaliero della rimozione dell'aria per carichi porosi; i guasti indicano problemi di vuoto, qualità del vapore o perdite.

Monitoraggio della corsa di routine

- Parametri fisici: rivedere il grafico o la stampa della temperatura/pressione; confermare che i setpoint e la durata dell'esposizione sono stati raggiunti.

- Indicatori chimici: posizionare indicatori interni/esterni; verificare il cambiamento di colore uniforme per tipo di carico.

- Indicatori biologici: test periodici sulle spore nei luoghi peggiori; risultati del trend e indagare immediatamente sui valori anomali.

Qualità e utilità di Steam: le variabili spesso trascurate

Anche un ciclo perfetto fallisce senza utilità adeguate. La qualità del vapore e l'integrità del vuoto influiscono direttamente sulla penetrazione e sull'asciugatura. Stabilire le specifiche e monitorare regolarmente.

Parametri di qualità del vapore

- Frazione di secchezza: Obiettivo ≥ 0,95 per ridurre al minimo la condensa eccessiva; una bassa secchezza provoca impacchi umidi e un riscaldamento irregolare.

- Gas non condensabili (NCG): Mantenersi entro i limiti (ad esempio, ≤ 3–5% v/v); un NCG elevato impedisce il contatto con il vapore e delude Bowie-Dick.

- Surriscaldamento: Evitare un eccessivo surriscaldamento; riduce la condensa e la letalità. Garantire separatori e una corretta regolazione della pressione.

Integrità e drenaggio del vuoto

Testare regolarmente le prestazioni della pompa per vuoto e verificare la presenza di perdite sulle guarnizioni e sulle porte delle porte. Mantenere i sifoni di drenaggio e garantire la rimozione della condensa; l'acqua stagnante distorce le letture dei sensori e crea punti freddi.

Risoluzione dei problemi: dagli imballaggi umidi agli indicatori di guasto

La risoluzione sistematica dei problemi combina la revisione dei parametri, la valutazione del carico e i controlli delle utenze. Affrontare le cause profonde, non solo i sintomi.

Problemi comuni e azioni correttive

| Problema | Probabile causa | Azione |

| Impacchi bagnati dopo l'asciugatura | Bassa essiccazione del vapore, sovraimballaggio, essiccazione breve | Controllare la qualità del vapore, ridurre la densità del carico, prolungare l'asciugatura |

| Il fallimento di Bowie-Dick | Aria residua, perdita di vuoto, NCG elevato | Prova di tenuta, ispezione pompa/guarnizioni, analisi della percentuale NCG |

| Modifica incompleta dell'indicatore | Punti freddi, carico scarso, esposizione breve | Rimappare la camera, regolare la spaziatura del carico, verificare il tempo di esposizione |

| Danni/deformazioni del dispositivo | Temperatura eccessiva, materiali incompatibili | Seguire le istruzioni per l'uso, utilizzare cicli a temperatura più bassa, separare gli articoli sensibili |

Documentazione e conformità: creazione di un programma di sterilità difendibile

Gli organismi di regolamentazione e di accreditamento si aspettano processi di sterilizzazione documentati e riproducibili. Crea record che mostrino il controllo da parte dei servizi di pubblica utilità per caricare il rilascio.

Documenti essenziali

- Stampe di cicli o registri elettronici con setpoint, curve tempo-temperatura e allarmi.

- Risultati degli indicatori (chimici e biologici), risultati Bowie-Dick e azioni correttive.

- Rapporti di manutenzione, calibrazione e test delle utenze (qualità del vapore, integrità del vuoto).

- Caricare i criteri di rilascio e la tracciabilità per paziente o lotto, quando applicabile.

Manutenzione preventiva: proteggere la precisione nel tempo

La sterilità costante dipende dall'affidabilità meccanica. La manutenzione pianificata previene la deriva dei parametri critici ed evita tempi di fermo macchina non pianificati.

Intervalli di manutenzione consigliati

| Componente | Compito | Frequenza |

| Guarnizione della porta | Ispezionare, pulire, sostituire se rotto/compresso | Visiva settimanale; sostituire secondo il programma OEM |

| Pompa a vuoto | Livello dell'olio, filtri, test delle prestazioni | Controlli mensili; revisione annuale |

| Scaricatori/separatori di vapore | Test funzionale, pulizia della linea di scarico | Trimestrale |

| Sensori/registratori | Calibrazione secondo standard tracciabili | Valutazione semestrale o per rischio |

| Drenare e camera | Disincrostazione, pulizia, controllo della carica batterica | Mensile |

Criteri di selezione: abbinamento delle capacità dello sterilizzatore ai vostri carichi

Scegli uno sterilizzatore a vapore sottovuoto in base al tipo di carico, alla produttività e alle esigenze normative. Le caratteristiche giuste riducono al minimo i rischi e migliorano l’efficienza del ciclo.

Caratteristiche principali da valutare

- Dimensioni della camera e design della camicia per carichi porosi e rapida distribuzione del calore.

- Impulsi di vuoto programmabili, controllo dell'esposizione e asciugatura estesa per dispositivi luminosi.

- Monitoraggio integrato della qualità del vapore e feedback sulla temperatura di scarico.

- Integrità dei dati: protezione dei record elettronici, degli audit trail e della gestione degli allarmi.

- Accesso al servizio e librerie di cicli convalidati in linea con le IFU del dispositivo.

Punti salienti: Creazione di un flusso di lavoro per la sterilità robusto e preciso

Un'efficace sterilizzazione a vapore sottovuoto è un processo disciplinato: rimuovere accuratamente l'aria, erogare vapore saturo in modo uniforme, convalidare con i carichi peggiori, monitorare ogni ciclo e mantenere le utenze e l'hardware. Con questi controlli integrati nella pratica quotidiana, puoi ottenere una sterilità ripetibile proteggendo allo stesso tempo i dispositivi e la conformità.

Inviaci

Contattaci

+86-510-86270699

Privacy

Le informazioni fornite su questo sito sono destinate esclusivamente all’utilizzo nei Paesi e nelle giurisdizioni al di fuori della Repubblica Popolare Cinese.

Privacy

Le informazioni fornite su questo sito sono destinate esclusivamente all’utilizzo nei Paesi e nelle giurisdizioni al di fuori della Repubblica Popolare Cinese.